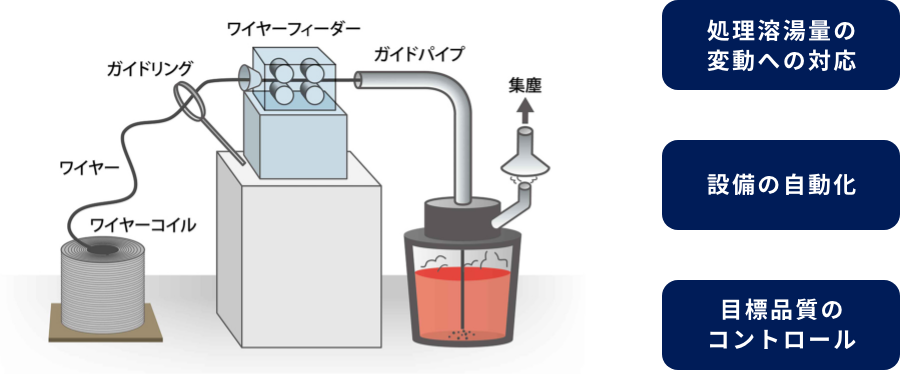

Mgワイヤー法による球状化処理

コアードワイヤーを溶湯深部に投入することにより、安定的にかつ高歩留まりに成分添加する技術です。

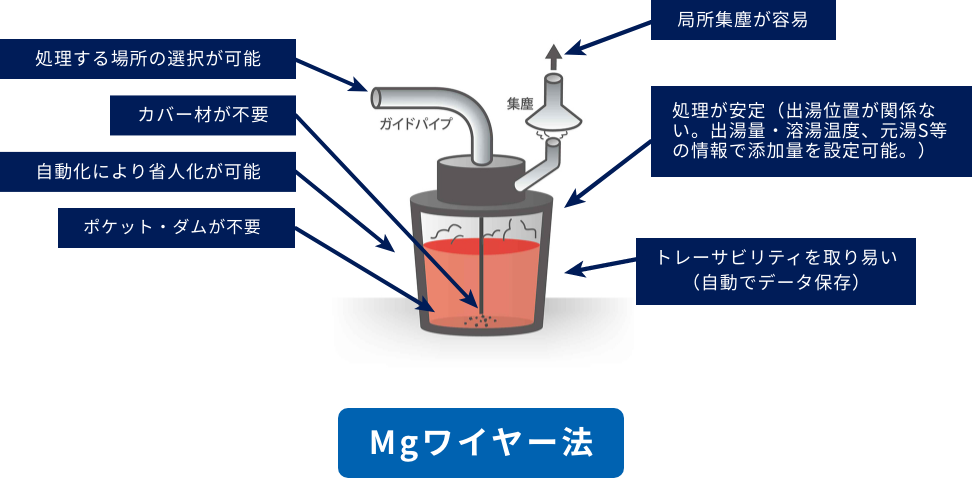

Mgワイヤー法は、安定的にダクタイル鋳鉄を製造する溶湯処理方法です。

コアードワイヤーを簡便な専用供給装置(ワイヤーフィーダー)で溶湯深部に投入することにより、安定的にかつ高歩留まりに成分添加できます。また、溶湯量の変動への対応、目標品質のコントロール、設備の自動化等、フレキシビリティの大きなシステムです。

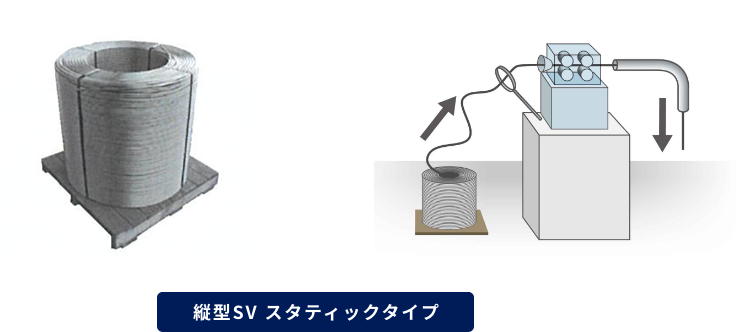

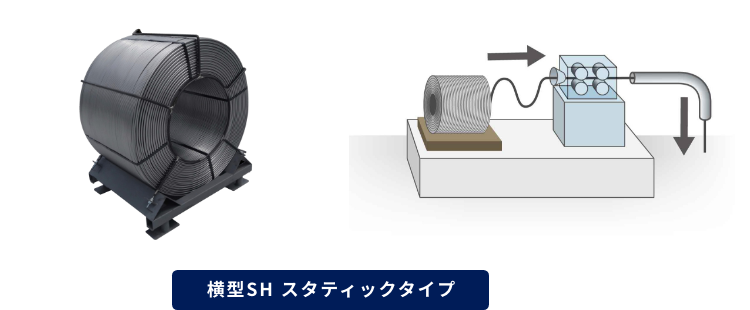

設置方法

スタティックタイプのメリット

- ワイヤーコイルの設置が容易。

- 接続することで連続使用可能。

- ワイヤー残量が発生しない。

メリット

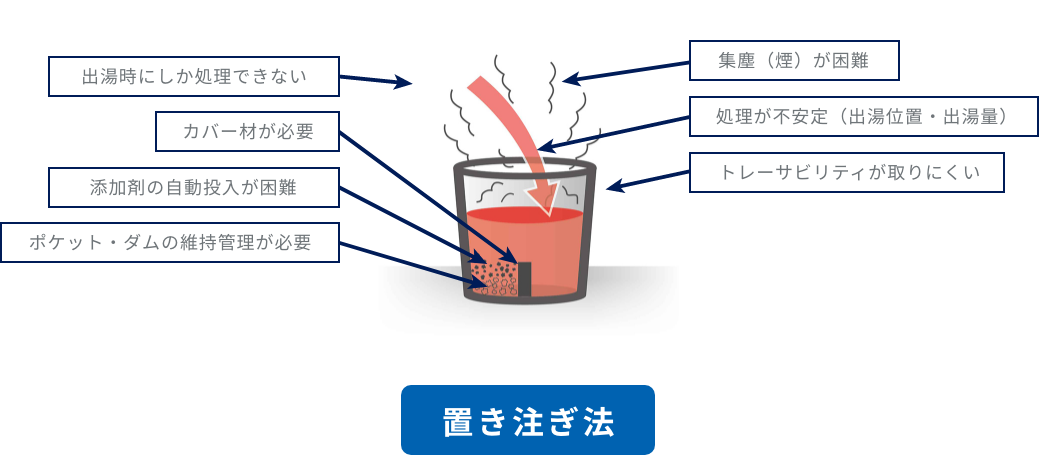

品質

鋳物品質の安定化。トレーサビリティが取れる。

コスト

添加量低減・自動化によるコストダウン。

環境

局所集塵による環境改善

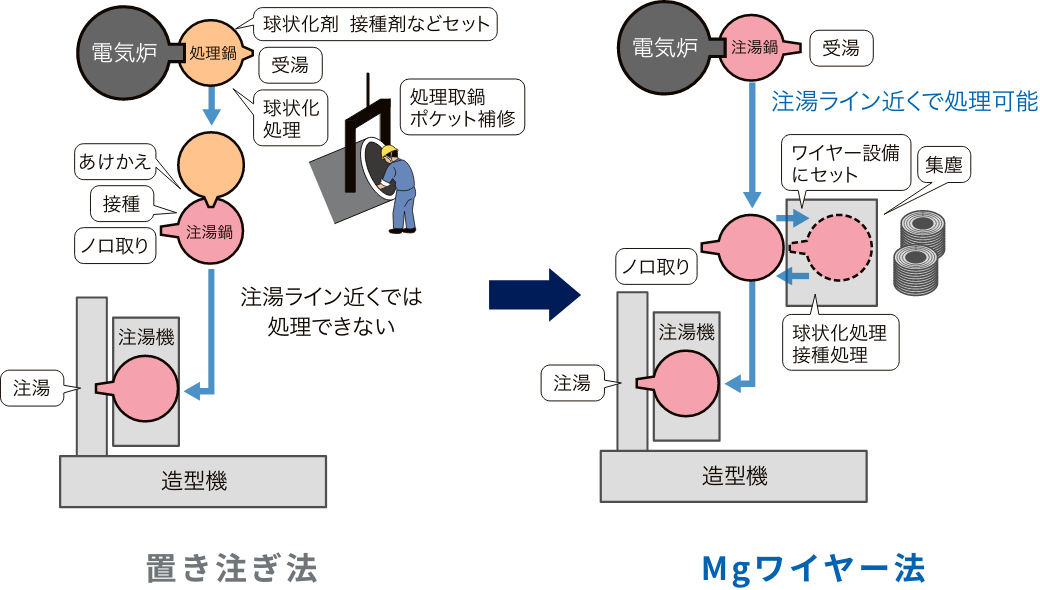

Mgワイヤー溶湯処理工程比較

導入のご提案

コアードワイヤーメーカーだからこそ、

そのコアードワイヤーを使用するために最適な設備をご提案できます。

ワイヤー送線装置(ワイヤーフィーダー)やMgワイヤー法に適した処理鍋、それに関わる付帯装置の設計・製造まで手がけており、お客様のご要望をお伺いし、お客様の操業に最適な「材料」から「設備」までご提案させていただきます。また、デモンストレーション用のMgワイヤー処理装置を常時保有しており、実際の処理の様子をご覧いただけます。

ヒアリング

工程の決定

材料

-

仕様選定

最適なワイヤー仕様を選定

-

溶解・サイジング

充填剤をユーザーごとに製造

-

分析(成分・粒度)

成分・粒度の品質管理

-

ワイヤー成形

線径・鉄皮厚をユーザーごとに製造

-

検査・包装・出荷

最終検査・防錆梱包

設備

-

装置レイアウト選定

最適な装置レイアウトの選定

-

仕様選定

最適な装置仕様の選定

-

装置設計・製作

装置をユーザーごとに設計製作

-

検査

稼働テストを含めた出荷前検査

-

据付・試運転立合い

設置・技術のバックアップ体制が充実

導入

アフターサービス

高品質な鋳物

Mgワイヤー処理デモ機の貸し出し、見学が出来ます。

実際の添加状況をご確認いただけます。